De Franse vuurverguld bronzen pendule, techniek en productie in de 18e en 19e eeuw.

Dit artikel is gebaseerd op een gedeelte van een lezing die gehouden werd in september 2017 hier in onze winkel in Amsterdam. Er wordt in beschreven hoe het productieproces verliep en wie er aan meewerkten. De geraadpleegde literatuur staat onder vermeld.

Ik heb als onderwerp de vuurverguld bronzen pendule gekozen om zo het onderwerp wat te beperken. ‘Vuurvergulden’ is een procédé waarbij goud opgelost wordt in kwik. Het wordt aangebracht op het werkstuk dat daarna wordt verhit. Hierdoor verdampt het kwik zodat het goud achterblijft. Onder volgt een veel uitgebreidere beschrijving.

De klokkenmaker.

In tegenstelling tot wat men misschien kan denken was de fabricage van de pendules niet het werk van één persoon maar een resultaat van de samenwerking van meerdere meesters. We moeten hierbij denken aan bronsgieters, vergulders en ontwerpers. Logischerwijs was de klokkenmaker verantwoordelijk voor het uurwerk maar zelfs dat werd niet gemaakt door één persoon. In de 18e eeuw waren er specialisten die zich toelegden op het maken van bepaalde onderdelen zoals veren, wijzers en wijzerplaten. Maar wat ook nog steeds gebruikelijker werd in de loop van de 18e eeuw, was dat de uurwerken als halffabrikaten werden aangeleverd. Deze ebauches of blanc roulants moesten nog gepolijst worden, het echappement en het wijzerwerk toegevoegd. Maar het zagen van de platines, tandwielen etc werd allemaal gedaan door lager geschoolde handwerkslieden die thuis of in ateliers werkten. Frédéric Japy uit de Franche-Comté opende al in 1779 een fabriek waar deze uurwerken gemaakt werden. Japy had al vanaf 1770 gewerkt als producent ervan waarbij hij thuiswerkers inzette om onderdelen te maken. Nadat hij meerdere machines had gemaakt waarmee arbeiders snel en eenvoudig onderdelen konden maken, zette hij een echte productielijn op. Zijn zoons zouden het bedrijf overnemen en zo ontstond Japy Frères wat zou uitgroeien tot een conglomeraat van meerdere fabrieken en werkplaatsen. (Allix en Bonnert pp. 129 – 149)

Vanaf het midden van de 18e eeuw werd het uurwerk vaak uitgevoerd met ronde platines zodat het precies achter de wijzerplaat pastte. Hierdoor hoefde de ontwerper van een klok niet echt rekening te houden met het uurwerk omdat het binnen de maten van de wijzerplaat viel.

Eigenlijk was de rol van de klokkenmaker maar klein wat ook tot uitdrukking komt in het deel wat de deze ontving voor zijn werk. De kosten voor het maken van een pendule werden ongeveer zo verdeeld; 10% voor de ontwerper, 20% voor de bronsgieter, 30% voor de ciseleur (beeldhouwer), 30% voor de vergulder en tenslotte 5 à 10% voor de klokkenmaker. Hoe groter de klok hoe relatief kleiner zijn aandeel was.

De productie van de kast.

Zoals hierboven al beschreven ging het leeuwendeel van het werk en de beloning naar de makers van de kast. Zij fabriceerden niet alleen maar behuizingen voor klokken maar allerlei vuurverguld bronzen objecten. Opmerkelijk is dat de meesters die betrokken waren bij wel zes verschillende gildes hoorden. Het is dan ook niet vreemd dat de eerste grote vuurvergulde bronzen objecten (klokken, kandelaars etc) gemaakt werden in de werkplaatsen bij het hof waar de beperkingen van de gildes niet golden. Er zijn veel rechtzaken en klachten bekend tegen meesters die handwerklieden voor zich lieten werken die buiten hun gilde vielen. Pas in 1776 werd er een gilde opgericht voor gieters/ciseleurs en vergulders.

De scheiding tussen de gildes is waarschijnlijk de reden waarom lang geen grote vuurvergulde objecten gemaakt werden (vanaf 1730 – 40). Ook zal dat de reden zijn waarom er buiten Parijs bijna geen grote vuurverguld bronzen objecten gemaakt werden. Uitzonderingen zijn werkplaatsen verbonden aan de hoven van München en Turijn, en de werkplaats van Michael Boulton in Engeland.

De ontwerper.

Natuurlijk moest er eerst een ontwerp gemaakt worden van de pendule. Soms gebeurde dat door een bronsgieter zelf. Maar meestal werd dit gedaan door interieurontwerpers of kunstenaars. Er zijn nog veel ontwerptekeningen bekend die toen al gedeponeerd werden zodat men iets van rechten kon ontlenen voor het ontwerp.

De bronsgieter.

Het tweedimensionale ontwerp moest eerst vertaald worden naar een driedimensionaal model in hout, klei (bozetto) of was. Van dit model werden de onderdelen afgeleid en gemodelleerd in was. Deze onderdelen werden gemaakt met de gietkanalen eraan. Daarna werden ze in bakken met aangestampt zand vermengd met beenderlijm gedaan zodat er een mal ontstond. Het gesmolten brons werd er ingegoten waardoor de was wegsmolt en het brons zich verdeelde in de mal. De mal werd stukgeslagen en zo bleven er onderdelen in brons over met de gietkanalen eraan. Bij het kopiëren van de onderdelen werd juist deze vorm nagemaakt omdat de gietkanalen er al aanzaten.

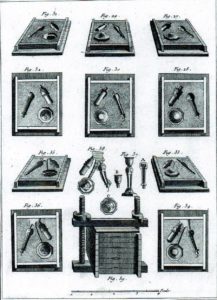

Hier zien we een prent waarop de bakken afgebeeld zijn waarin de mallen werden gemaakt. De onderdelen gemodelleerd in was werden in het zand gedrukt dat met beenderlijm was vermengd. De bakken werden opgestapeld en geklemd. De gietkanalen liepen door zodat het gesmolten brons door de mallen heen kon lopen en de gesmolten was er onder uit.

Hier zien we een prent waarop de bakken afgebeeld zijn waarin de mallen werden gemaakt. De onderdelen gemodelleerd in was werden in het zand gedrukt dat met beenderlijm was vermengd. De bakken werden opgestapeld en geklemd. De gietkanalen liepen door zodat het gesmolten brons door de mallen heen kon lopen en de gesmolten was er onder uit.

Hier zien we een prent waarop een bronsgieterij is afgebeeld. Duidelijk is de blaasbalg te zien waarmee het vuur werd opgestookt. Ook zien we een blok met bakken waar het gesmolten brons in gegoten wordt. Aan de zijkant zien we de lege bakken die een volgende keer gebruikt gaan worden.

Hier zien we een prent waarop een bronsgieterij is afgebeeld. Duidelijk is de blaasbalg te zien waarmee het vuur werd opgestookt. Ook zien we een blok met bakken waar het gesmolten brons in gegoten wordt. Aan de zijkant zien we de lege bakken die een volgende keer gebruikt gaan worden.

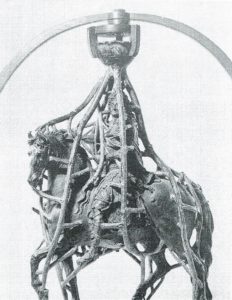

Hier zien we hoe een beeld uit de mal komt met de gietkanalen er nog aan.

Hier zien we hoe een beeld uit de mal komt met de gietkanalen er nog aan.

De ciseleur

Een ciseleur is eigenlijk een soort beeldhouwer. In het Engels noemt men het zelfs ‘chiseling’ wat beitelen betekend. Aan een object gegoten brons dat uit een mal komt zitten de gietkanalen nog, die verwijderd moeten worden. Ook moeten de onderdelen passend aan elkaar gemaakt worden.

Maar wat misschien nog belangrijker is, is het naar voren halen van de details. Een gegoten vorm is eerst nog grof en zal d.m.v. ponsen, vijlen en beitels bewerkt moeten worden om de fijne details aan te brengen. Ook de verschillen in oppervlaktebewerking die we zien tussen huid, stof en bijvoorbeeld haar wordt aangebracht door de ciseleur. Het is dan ook niet verwonderlijk dat het verschil in kwaliteit staat of valt met de kunde van de ciseleur. Ook is dit een reden waarom er kwaliteitsverschillen zijn bij uitvoeringen van hetzelfde model.

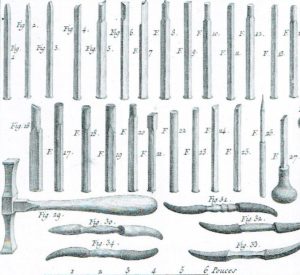

Hier zien we een prent waarop werktuigen van een ciseleur staan afgebeeld.

Hier zien we een prent waarop werktuigen van een ciseleur staan afgebeeld.

De vergulder.

Na het ciseleren ging het object naar de vergulder. Eerst moest het werkstuk verhit worden. De ciseleur zette zijn werkstuk vast in pek waarvan nu eerst de resten verwijderd moesten worden. Deze pek en ander vuil werd hiermee weggebrand. Tijdens dit uitbranden oxideerde het werkstuk. Brons bestaat hoofdzakelijk uit koper vermengd met tin en een beetje zink. De oxidatie worden vooral de onedele metalen aangetast. (tin en zink) Door het verwijderen van de oxidatie blijft er dus een koperrijk oppervlakte over dat zorgt voor een goede hechting van het goud.

Dit verwijderen van de oxidatie gebeurde tot circa 1780 d.m.v. schuren met zand (mechanisch) en zorgde ervoor dat een deel van het werk van ciseleur ongedaan gemaakt werd. Dit kan verklaren waarom de detaillering van eerdere Louis XVI pendules plastischer is dan die van latere periodes. Door het ontdekken en toepassen van salpeterzuur kon men het werk chemisch reinigen waardoor de details niet aangedaan werden.

amalgaam

Amalgaam is een oplossing van goud in kwik. Onder verhitting lost men bladgoud of goudkorrels op in kwik in een verhouding van 1:8. Bij 300 gr. C is er volledige oplossing. Hierna wordt het in water gegoten om het te koelen en te wassen. Hierbij ontstaat er een scheikundige fase waarbij het goud een verbinding aangaat met het kwik. Deze vloeibare verbinding is erg goudrijk (40-50%) en kan worden gescheiden van de rest door het door een zemen lap te persen. Het zilverkleurige residu is een pasta genaamd

amalgaam.

Het amalgaam wordt aangebracht met een zachte borstel of kwast. Daarna gaat het werkstuk naar de oven. Bij 356 gr C verdampt kwik. Bij ongeveer 300 gr C begint het echter al te vervliegen en wordt de laag vloeibaar en verkleurt. Op dat moment werd de laag in de open oven verder verdeeld en bijgewerkt. Dit was natuurlijk erg ongezond aangezien kwikdampen zeer giftig zijn.

Kretsen.

Na het aanbrengen van de goudlaag is deze nog poreus en mat. De gaatjes in de goudlaag kunnen er voor zorgen dat brons er onder kan oxideren en er kan vuil in gaan zitten. De gaatjes in de laag worden gedicht d.m.v. ‘kretsen’. Het afborstelen van de laag met een messing borstel gedoopt in azijn of bier. Hierdoor begint de laag ook te glimmen.

Afwerken.

Bij vuurverguld brons kan de laag op verschillende manieren afgewerkt worden wat zorgt voor meer levendigheid en voor meer verschil in textuur. Men kan de laag polijsten. Dit wordt bruneren genoemd en wordt gedaan door met een agaatsteen telkens dezelfde kan op te wrijven. Hierdoor wordt de laag die er onder de microscoop korrelig uitziet, dicht en vlak gewreven. Ook gaat deze laag net als zand in de wind bestaan uit minieme geultjes. Deze rimpeling zorgt ervoor dat het oppervlak geen platte spiegel is maar het licht juist mooi levendig reflecteert. Wanneer men langs het oppervlak kijkt kan men het duidelijk zien.

Matteren.

Voor circa 1780 werden de delen die mat moesten blijven tijdens het ciseleren met een pons bewerkt zodat het oppervlak bestond uit ellemaal kleine kuiltjes. Hierdoor ontstond er na het vergulden een mat verguld oppervlak. De mattering was natuurlijk redelijk grof omdat deze met een punt aangebracht waren. Later werd het mogelijk om onderdelen chemisch te matteren. Het is een ingewikkeld procedé dat ongeveer als volgt werkt. Het deel werd na het vergulden ingepakt in een mengsel waar gom en houtskool in zat. Daarna werd het weer in de oven gelegd. Een heel dun laagje goud verdampte als het ware en sloeg weer neer als condens op een spiegel. Het resultaat was een hele fijne mattering op een dus vlakke (niet gepunteerde) ondergrond.

Kleuren.

Tenslotte kon de vergulder de kleur van het goud aanpassen. Er zijn wel zes verschillende procedures bekend waarmee de kleur van goud wat aangepast kon worden. Een voorbeeld is het procedé om een rode kleur goud te krijgen. Voor het kretsen brengt men een mengsel aan op het nog warme onderdeel van gele was, bolus, verdigris en borax aan. Daarna wassen met azijn. Zowel het koper uit de verdigris als de rode klei van de bolus zorgen voor de pigmenten.

Hier zien we een Franse pendule in onderdelen. Na alle berwerkingen werden de onderdelen gemonteerd met schroeven en zogenaamde trekstangen die alles bij elkaar houden.

Hier zien we een Franse pendule in onderdelen. Na alle berwerkingen werden de onderdelen gemonteerd met schroeven en zogenaamde trekstangen die alles bij elkaar houden.

Na alle bewerkingen moesten de onderdelen gemonteerd worden, iets wat na de beschrijving van alle handelingen een relatief eenvoudig karwei was.

Tenslotte zijn er nog een aantal interessante opmerkingen omtrent het vuurvergulden. Na 1840-50 komt vuurvergulden nog maar heel sporadisch voor. Het was al heel vroeg duidelijk dat het werken met kwik ongezond was en er zijn al maatregelen voor 1800 bekend die het werk minder gevaarlijk moesten maken. We moeten hierbij denken aan ovens met special afzuiging en beter geventileerde werkplaatsen. De beroemde bronzier/doreur Ravrio stelde zelfs een flinke som van zijn nalatenschap beschikbaar als prijsvraag om tot een gezondere manier van werken te komen. (1815)

Maar het was vooral doordat galvanisch vergulden veel goedkoper was, dat het vuurvergulden verdween.

Ik hoop dat duidelijk is geworden welke stappen er allemaal genomen moesten worden om tot een pendule te komen, en wat een samenwerking er nodig was om tot een dergelijk resultaat te komen.

Literatuurlijst;

A.R.J. Pappot, De vuurvergulding in de 18e en 19e eeuw, Bachelorscriptie 2010 Amsterdam.

Ottomeyer en Pröschel, Vergoldete Bronzen deel I en II, München 1986.

Pierre Kjellberg, La Pendule Française, Parijs 1997.

Elke Niehüser, Die französische Bronzeuhr, München 1997

Allix en Bonnert, Carriage clocks, 1974 Woodbridge